Automatisk spotsvetsmaskin: Ett precisionssvetsverktyg för modern tillverkningsindustri

I. Introduktion

I det stora landskapet inom den moderna tillverkningsindustrin är svetstekniken som en oumbärlig hörnsten, som stöder utvecklingen av många branscher. Från den enorma kroppsstrukturen för biltillverkning till anslutningen av små delar i elektronisk utrustning är svetsens kvalitet och effektivitet direkt relaterad till produktens prestanda, tillförlitlighet och ekonomiska effektivitet. Som en lysande stjärna inom svetsningstekniken leder den automatiska platsens svetsmaskin transformationen och innovationen inom svetsningstekniken med sin utmärkta automatisering, hög precision och hög effektivitet och djupt påverkande och utformar mönstret för modern tillverkningsindustri.

Uppkomsten av automatisk spotsvetsmaskin kan betraktas som ett stort språng inom svetsfältet. Den integrerar perfekt avancerad automatiseringskontrollteknologi, exakt mekanisk design och effektiv svetskraftförsörjning, helt förändrar det höga beroendet av traditionella svetsmetoder på manuella färdigheter och inser exakt kontroll och stabil drift av svetsprocessen. I scenariot med storskalig produktion kan den automatiska platsens svetsmaskin utföra ett stort antal spotsvetningsuppgifter med fantastisk hastighet och konsistens, vilket inte bara förbättrar produktionseffektiviteten kraftigt, utan förbättrar också stabiliteten i produktkvaliteten och vinster nyckelfördelar för företag i den hårda marknadskonkurrensen.

2. Arbetsprincip

2.1 PRINCT OF Motstånd Spot Welding

Motståndsfläcksvetsning är en av de mest använda arbetssätten för automatiska spotsvetsmaskiner. Dess princip är baserad på Joules lag, det vill säga när strömmen passerar genom en ledare, värme genereras, och mängden värme är proportionell mot kvadratet för strömmen, ledarens motstånd och påstöd. Under motståndspot -svetsprocessen klämmer elektroden på den automatiska platsens svetsmaskin. Arbetsstycket tätt så att strömmen kan passera genom kontaktpunkten för arbetsstycket. Eftersom motståndet vid kontaktpunkten för arbetsstycket är relativt stort, kommer en stor mängd värme att genereras här när strömmen passerar genom och omedelbart värmer metallen vid kontaktpunkten till ett smält tillstånd och bildar en smält kärna. Under elektrodens tryck, efter att den smälta kärnan svalnar och stelnar, är de två arbetsstyckena ordentligt anslutna.

För att förstå principen om motståndspot Svetsning djupare kan vi dela upp dess process i följande steg: För det första finns det förtryckande steget, där elektroden sjunker snabbt och tillämpar ett visst tryck för att göra arbetsstyckena i nära kontakt för att säkerställa att strömmen kan passera smidigt. Gå sedan in i svetssteget, där en stark ström passerar genom kontaktpunkten för arbetsstycket på kort tid, vilket genererar hög temperatur för att smälta metallen och bilda en smält kärna. Sedan kommer underhållssteget, där elektroden upprätthåller tryck för att låta den smälta kärnan långsamt svalna och stelna under tryck för att säkerställa svetsens styrka. Slutligen finns det vilande steget, när elektroden stiger och en fläcksvetsningsprocess är klar.

I denna process är svetsström, svetstid och elektrodtryck tre viktiga parametrar som påverkar kvaliteten på motståndsspotsvetsning. Storleken på svetsströmmen bestämmer direkt mängden som genereras värme. Överdriven ström kan orsaka problem som svetsprut och genomgången av arbetsstycket, medan för liten ström kommer att göra svetsen otillräcklig i styrka. Längden på svetstiden är också avgörande. För kort svetstid kan inte smälta metallen helt för att bilda en smält kärna med tillräcklig styrka. För lång svetsningstid kan leda till att svetsen överhettas och grova korn, vilket påverkar svetsens prestanda. Elektrodtrycket spelar en roll för att säkerställa en nära kontakt mellan arbetsstycket, främja värmeöverföring och förhindra svetsprut. Överdriven eller för litet tryck kommer att ha en negativ inverkan på svetsens kvalitet. Därför är det nödvändigt att justera dessa tre parametrar i själva svetsprocessen exakt enligt arbetsstyckets material, tjocklek och svetskrav för att erhålla den bästa svetseffekten.

2.2 Princip för lasersvetsning

Som en ny svetsteknik har lasersvetsning också använts i stor utsträckning i automatiska spot -svetsmaskiner. Principen är att använda en laserstråle med hög energi-densitet för att bestråla ytan på arbetsstycket, så att det bestrålade materialet snabbt absorberar laserenergin och omvandlar det till värmeenergi, så att yttemperaturen på materialet stiger kraftigt, når smältpunkten eller till och med den kokande punkten och materialet smälter eller förångas direkt. Efter att laserstrålen slutar bestrålning svalnar det smälta materialet snabbt och stelnar och därmed inser svetsningen av arbetsstycket.

Lasersvetsningsprocessen är mycket exakt och kontrollerbar. Eftersom laserstrålens energi är mycket koncentrerad kan den generera hög temperatur i ett mycket litet område, så att den kan uppnå högprecisionssvetsning av små delar, och den termiska påverkan på de omgivande materialen är minimal. Hastigheten på lasersvetsning är mycket snabb, och ett stort antal spotsvetningsuppgifter kan slutföras på kort tid, vilket förbättrar produktionseffektiviteten kraftigt.

Jämfört med motståndsfläcksvetsning har lasersvetsning några unika fördelar. För det första kan lasersvetsning svetsa olika typer av material, inklusive vissa eldfasta metaller och olika material, medan motståndsfläcksvetsning kan stöta på svårigheter när svetsning av vissa material. För det andra är svetskvaliteten på lasersvetsning högre, svetsens yta är slät, och det finns ingen uppenbar deformation och defekter, som kan uppfylla vissa applikationsscenarier med extremt höga krav för svetskvalitet, såsom svetsning av elektroniska chips och tillverkning av flygplatsdelar. Laserfläcksvetsning har emellertid också vissa begränsningar, till exempel kostnader för hög utrustning och strängare krav för arbetsmiljön.

2.3 Kort beskrivning av andra arbetsmetoder

Förutom resistensfläcksvetsning och lasersvetsning har automatiska spot -svetsmaskiner några andra arbetsmetoder, såsom kondensator för att svetsa plats för energilagring, projektionssvetsning etc. som också spelar en viktig roll i olika applikationsscenarier.

Kondensatorens energilagringsplats Svetsning använder den elektriska energin som lagras i kondensatorn för att frigöra den direkt för att svetsa arbetsstycket. Denna svetsmetod kännetecknas av extremt kort svetstid, vanligtvis slutför svetsprocessen i några millisekunder eller till och med kortare, vilket effektivt kan minska den värmepåverkade zonen och är lämplig för svetskänsliga material, såsom elektroniska komponenter. I kondensatorens energilagringsplats -svetsprocess laddas kondensatorn först till en viss spänning genom laddningskretsen för att lagra tillräckligt med elektrisk energi. Vid svetsning utlöser styrkretsen urladdningsomkopplaren, så att den elektriska energin i kondensatorn omedelbart frigörs till arbetsstycket genom elektroden och genererar hög temperatur för att uppnå svetsning. På grund av den korta svetsningstiden kan kondensatorens energilagringsplats svetsning minimera den termiska påverkan på omgivande material samtidigt som svetskvaliteten säkerställer. Det är särskilt lämpligt för att svetsa vissa temperaturkänsliga material, såsom halvledarkomponenter, precision elektroniska kretskort, etc.

Projektionssvetsning ska förbehandla en konvex punkt på ett arbetsstycke, sedan stapla de två arbetsstyckena tillsammans, applicera tryck och ström genom elektroden, så att metallen vid den konvexa punkten smälter och ansluter ihop. Projektionssvetsning används huvudsakligen för att svetsa vissa tunna plattmaterial, vilket kan förbättra svetseffektiviteten och svetskvaliteten, minska antalet svetsar och minska svetskostnaderna. I projektionssvetsningsprocessen kommer faktorer som form, storlek och distributionsposition för den konvexa punkten att påverka svetskvaliteten. Rimlig utformning av parametrarna för den konvexa punkten kan koncentrera strömmen vid den konvexa punkten och förbättra svetsningens tillförlitlighet och konsistens. Projektionssvetsning används ofta för svetsning av tunnplatta vid biltillverkning, såsom svetsning av kroppspaneler och svetsning av bilsätesramar, vilket effektivt kan förbättra produktionseffektiviteten och minska produktionskostnaderna.

Dessa olika arbetslägen har sina egna egenskaper och tillämpningsområde. I praktiska tillämpningar är det nödvändigt att välja lämplig automatisk svetssvetsmaskin Arbetsläge enligt faktorer såsom material, form, storlek och svetsningskrav i arbetsstycket för att säkerställa svetskvalitet och produktionseffektivitet.

3. Kärnstruktur och komponenter

3.1 Svetsning av strömförsörjningssystem

Som "hjärtat" på den automatiska platsen svetsmaskinen, åtar svetsströmförsörjningssystemet den viktiga uppgiften att tillhandahålla stabil och tillförlitlig energi för svetsprocessen. Kvaliteten på dess prestanda bestämmer direkt kvaliteten på svetsning och utrustningens totala driftsstabilitet. Enligt olika arbetsprinciper och applikationskrav är svetsning av strömförsörjningssystem huvudsakligen uppdelade i industriell frekvens AC -strömförsörjning, medelfrekvensomvandlare kraftförsörjning och kondensator för energilagring.

Industriell frekvens AC -strömförsörjning är en mer traditionell svetskraftförsörjning. Det minskar direkt spänningen på elnätet (vanligtvis 50Hz eller 60Hz AC) genom en transformator och matar sedan ut strömmen och spänningen som är lämplig för svetsning. Denna strömförsörjningsstruktur är relativt enkel och låg kostnad, men eftersom dess utgångsströmvågform är en sinusvåg kommer den att ge stora strömfluktuationer under svetsprocessen, vilket resulterar i instabil svetskvalitet och en större inverkan på kraftnätet.

Strömförsörjning av medelfrekvensomvandlare är en avancerad svetskraftförsörjning som har utvecklats snabbt under de senaste åren. Den korrigerar först elnätet och omvandlar det till DC-effekt, använder sedan en inverterkrets för att invertera DC-effekten till växelström med en högre frekvens (vanligtvis 1-20 kHz) och reducerar slutligen spänningen för transformatorn för att mata ut strömmen och spänningen som krävs för svetsning. På grund av den höga driftsfrekvensen för strömförsörjningen i medelfrekvensomformaren kan den göra svetströmmen mer stabil och värmeingångskontrollen mer exakt, vilket förbättrar svetskvaliteten kraftigt. Samtidigt är dess effektfaktor hög, föroreningen till kraftnätet är liten och energibesparande effekten är betydande. I vissa fält med höga krav för svetskvalitet, såsom biltillverkning, flyg- och rymd, etc., har medelfrekvensomvandlare kraftförsörjning gradvis blivit mainstream-svetsförmågan.

Oavsett vilken typ av svetsliknande kraftförsörjningssystem som används, inkluderar dess viktigaste tekniska indikatorer utgångsströmstabilitet, nuvarande justeringsområde, dynamisk svarshastighet, etc. Stabiliteten hos utgångsströmmen är nyckeln till att säkerställa konsistensen i svetskvaliteten. Den stabila strömmen kan säkerställa att värmen som genereras under varje svetsning är enhetlig och därmed bildar en svets med stabil kvalitet. Det nuvarande justeringsområdet bestämmer att strömförsörjningen kan anpassa sig till svetsbehovet hos arbetsstycken av olika material och tjocklekar. Ju bredare justeringsområdet, desto starkare är utrustningens mångsidighet. Den dynamiska svarshastigheten återspeglar strömförsörjningens förmåga att snabbt justera de aktuella förändringarna under svetsprocessen. Under svetsprocessen, när arbetsstyckets material är ojämnt och kontaktmotståndet ändras, kan det snabba dynamiska svaret justera strömmen i tid för att säkerställa en smidig framsteg i svetsprocessen.

3.2 Kontrollsystem

Kontrollsystemet är som "hjärnan" för den automatiska spotsvetsmaskinen, ansvarig för exakt kontroll och övervakning av hela svetsprocessen. Den integrerar avancerad sensorteknologi, programmerbar logikstyrenhet (PLC) och intelligent kontrollalgoritm för att uppnå korrekt inställning av svetsparametrar, realtidsjustering och automatisk drift av svetsprocessen.

I kontrollsystemet för automatisk spotsvetsmaskin spelar sensorer en viktig roll. Till exempel används den aktuella sensorn för att övervaka storleken på svetsströmmen i realtid, omvandla strömsignalen till en elektrisk signal och mata den tillbaka till styrsystemet så att styrsystemet kan justera strömmen enligt set -svetsparametrarna. Spänningssensorn används för att övervaka utgångsspänningen för svetsförsörjningen för att säkerställa att spänningen är stabil inom det lämpliga området. Trycksensorn är installerad på elektroden för att mäta trycket som appliceras av elektroden på arbetsstycket för att säkerställa att trycket uppfyller svetsprocesskraven. Dessutom finns det temperatursensorer, förskjutningssensorer etc. som övervakar olika fysiska mängder i svetsprocessen från olika vinklar i realtid och ger omfattande och exakt datastöd för kontrollsystemet.

Den programmerbara logikstyrenheten (PLC) är kärnoperations- och styrenheten för styrsystemet. Det styr noggrant svetskraftförsörjningssystemet, elektroddrivningssystemet etc. enligt förinställda svetsprogram och data som matas tillbaka av sensorn. Genom att skriva olika PLC-program kan olika komplexa svetsningsprocesskrav realiseras, såsom flerstegs svetsning av strömkontroll, exakt inställning av svetstid, dynamisk justering av elektrodtryck, etc. Samtidigt har PLC också kraftfull logisk bearbetningskapacitet, som kan analysera och bedöma olika signaler i svetsprocessen och förverkliga automatiska vetsningsprocessskontroll, sådan som automatiskt, som automatiskt belastar, som kan analysera och bedöma olika belastning, osv. Oloppning osv. Oloppning osv. Oloppning osv.

Tillämpningen av intelligenta kontrollalgoritmer förbättrar ytterligare prestandan för det automatiska spotsvetsmaskinstyrningssystemet. Till exempel kan användningen av fuzzy kontrollalgoritmer, neurala nätverkskontrollalgoritmer etc. göra det möjligt för styrsystemet att automatiskt justera svetsparametrarna enligt realtidssituationen i svetsprocessen för att uppnå adaptiv kontroll. I den faktiska svetsprocessen, på grund av material, tjocklek, yttillstånd och andra faktorer i arbetsstycket, kan det finnas vissa skillnader, och den traditionella fasta parameterkontrollmetoden är svår att säkerställa konsistensen i svetskvaliteten. Den intelligenta kontrollalgoritmen kan analysera tillståndet för svetsprocessen i realtid enligt de data som matas tillbaka av sensorn och automatiskt justera svetsströmmen, tiden, trycket och andra parametrar, så att svetsprocessen alltid är i det bästa tillståndet och därmed förbättrar stabiliteten och pålitligheten för svetskvaliteten.

3.3 Elektrod och trycksystem

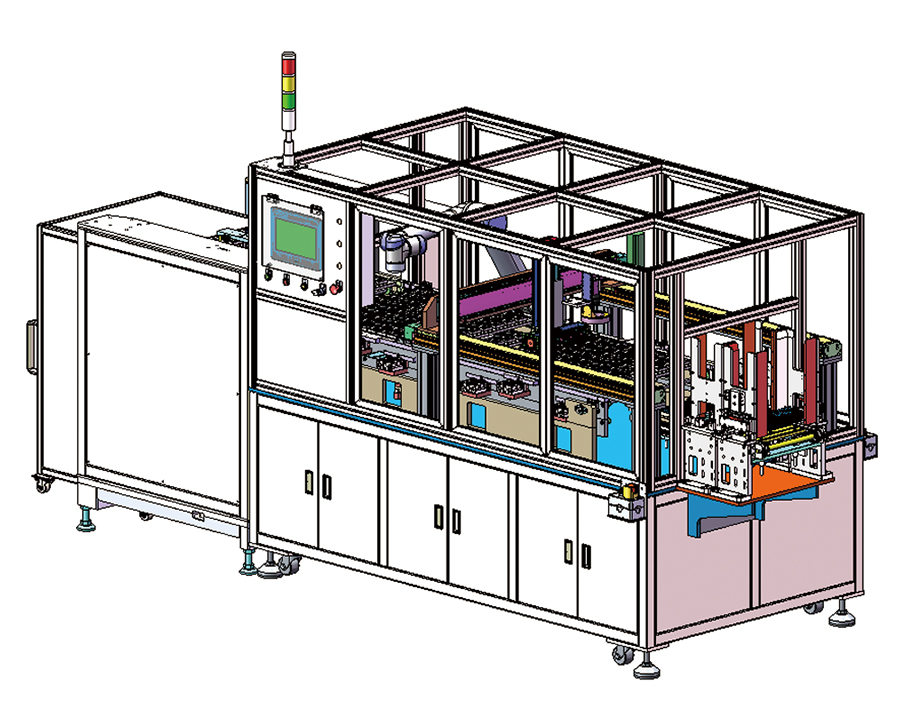

Elektroden och trycksystemet är de viktigaste verkställande komponenterna i den automatiska platsens svetsmaskin som direkt verkar på arbetsstycket för att inse svetsprocessen. Eftersom det ledande mediet för svetsströmmen och bäraren av det applicerade trycket, har elektrodens prestanda och kvalitet en avgörande inverkan på svetseffekten.

Elektroder är vanligtvis tillverkade av material med hög elektrisk konduktivitet, hög värmeledningsförmåga och god slitstyrka, såsom kopparlegering, volfram kopparlegering, etc. Olika svetsprocesser och arbetsstycksmaterial har olika krav för form, storlek och material på elektroder. Till exempel, i resistensfläcksvetsning, inkluderar vanligt använda elektrodformer cylindrisk platthuvudtyp, konisk typ, sfärisk typ, etc. Cylindrisk platthuvudtypelektroder är lämpliga för allmän tunnplattsvetsning, som kan ge en större kontaktområde och säkerställa en enhetlig fördelning av svetsström; Elektroder av konisk typ är lämplig för svetsning av tjockare arbetsstycken, vilket kan göra strömmen mer koncentrerad och förbättra svetseffektiviteten; Sfäriska elektroder används ofta för att svetsa vissa arbetsstycken med höga krav för svetsens ytkvalitet, såsom svetsning av elektroniska komponenter, vilket kan minska indragningen på svetsens yta.

Elektrodtryckssystemet är ansvarigt för att tillhandahålla stabilt och justerbart tryck för elektroden, så att arbetsstycket kan vara i nära kontakt under svetsningsprocessen, vilket säkerställer en smidig passage av svetsström och främjar bildningen av svetsar. Trycksystemet består vanligtvis av en drivanordning såsom en cylinder, en hydraulisk cylinder eller en elektrisk tryckstång och en tryckreglerande anordning. Trycksystemet som drivs av cylindern har en enkel struktur, snabb svarshastighet och låg kostnad och är lämpligt för allmänna svetsningstillfällen; Trycksystemet som drivs av den hydrauliska cylindern kan ge ett stort tryck och ett brett tryckjusteringsområde, vilket är lämpligt för svetsning av tjockare arbetsstycken eller tillfällen med högtrycksnoggrannhetskrav; Trycksystemet som drivs av den elektriska tryckstången har fördelarna med hög kontrollnoggrannhet och korrekt positionskontroll och används ofta i vissa automatiska spotsvetsmaskiner med hög grad av automatisering.

Tryckregleringsanordningen är en viktig del av trycksystemet. Det kan justera trycket som elektroden tillämpas exakt på arbetsstycket enligt kraven i svetsprocessen. Vanliga tryckregleringsmetoder inkluderar mekanisk tryckreglering, pneumatisk tryckreglering och hydraulisk tryckreglering. Mekanisk tryckreglering förändrar fjäderns komprimering genom att justera skruvpositionen för att uppnå tryckreglering. Denna metod har en enkel struktur, men regleringsnoggrannheten är relativt låg; Pneumatisk tryckreglering och hydraulisk tryckreglering justerar elektrodtrycket genom att justera trycket på gasen eller vätskan. Regleringsnoggrannheten är hög, svarshastigheten är snabb och fjärrkontroll och automatisk reglering kan uppnås genom styrsystemet.

I den faktiska svetsprocessen är elektrodslitage ett oundvikligt problem. Med ökningen av antalet svetstid kommer elektrodytan gradvis att bära, vilket resulterar i förändringar i elektrodens form och storlek, vilket påverkar svetskvaliteten. Därför är det nödvändigt att regelbundet inspektera och underhålla elektroderna och ersätta de allvarligt slitna elektroderna i tid. Samtidigt är vissa avancerade automatiska platssvetsmaskiner också utrustade med elektrodslitningsövervakningssystem, som kan övervaka slitaget på elektroderna i realtid och automatiskt justera svetsparametrarna beroende på graden av slitage för att säkerställa stabiliteten i svetskvaliteten.

3.4 Automatisk transport- och positioneringsmekanism

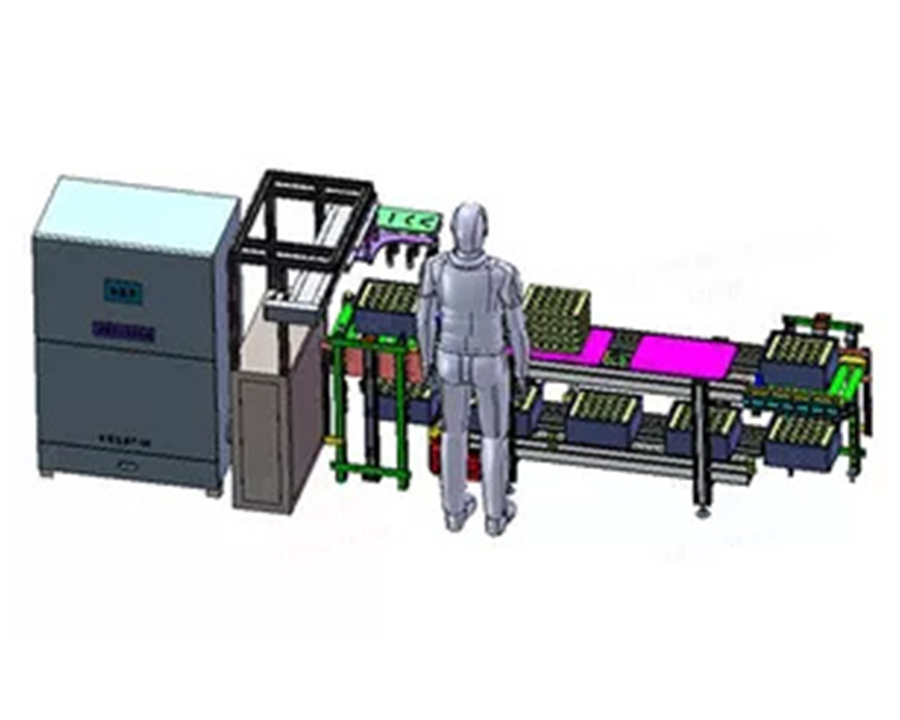

I samband med modern automatiserad produktion har den automatiska transport- och positioneringsmekanismen för automatiska spot -svetsmaskiner blivit en nyckelfaktor för att förbättra produktionseffektiviteten och svetsnoggrannheten. Dessa mekanismer är som precision "porters" och "positioneringsenhet" kan exakt transportera arbetsstycket till svetsläget och se till att arbetsstycket alltid upprätthåller en stabil hållning under svetsprocessen.

Automatiserad transportmekanism består vanligtvis av transmissionsdelar som transportband, kedja, rull och drivenheter som motor och reducerare. Transportband är en av de vanligaste transportmetoderna. Det har fördelarna med att smidig förmedling, stark bärande kapacitet och justerbar transporthastighet. Enligt olika applikationsscenarier och arbetsstyckegenskaper kan transportbältets material vara gummi, plast, metall etc. till exempel i den elektroniska och elektriska industrin, eftersom arbetsstycket vanligtvis är lätt och har höga krav för ytkvalitet, anti-statiska gummitransportbälten används ofta för att förhindra statisk elektricitet från att skada elektroniska komponenter; Medan i industrier som biltillverkning, på grund av det tunga arbetsstycket, kan metalltransportbälten eller kedjeledningsmetoder användas för att säkerställa att de tål stora belastningar.

Som kraftkällan för den automatiserade transportmekanismen konverterar motoren höghastighetsrotationen av motorn till en låghastighets- och högvävsutgång som är lämplig för transporthastigheten genom reduceraren för att driva transmissionsdelarna såsom transportband eller kedja för att köra. För att uppnå exakt transportkontroll använder motorn vanligtvis en variabel frekvenshastighetsreglerande motor eller en servomotor. Den variabla frekvenshastighetsregleringsmotorn kan ändra motorhastigheten genom att justera strömförsörjningsfrekvensen och därigenom realisera trasig justering av transporthastigheten; Servomotorn har högre kontrollnoggrannhet och svarshastighet och kan realisera exakt positionskontroll och hastighetskontroll. I vissa tillfällen med extremt höga förmedlingsnoggrannhetskrav, såsom svetsning av halvledarchips, har transportmekanismen som drivs av servomotorn använts i stor utsträckning.

Positioneringsmekanismens funktion är att exakt placera arbetsstycket under svetselektroden efter att den överförs till svetsläget för att säkerställa svetsläget noggrannhet. Vanliga positioneringsmetoder inkluderar mekanisk positionering, pneumatisk positionering och visuell positionering. Mekanisk positionering använder mekaniska strukturer såsom positioneringsstift och positioneringsblock för att placera arbetsstycket. Denna metod har en enkel struktur och hög positioneringsnoggrannhet, men den har strikta krav på arbetsstyckets form och storlek noggrannhet, och positioneringsanordningen måste justeras vid justering av arbetsstycken med olika specifikationer. Pneumatisk positionering använder cylindrar för att driva positioneringselement för att placera arbetsstycket. Den har fördelarna med snabb positioneringshastighet och enkel justering och är lämplig för vissa tillfällen med höga positioner för hastighet. Visuell positionering är en avancerad positioneringsteknologi som har utvecklats snabbt under de senaste åren. Den samlar in bildinformation om arbetsstycket genom en kamera, använder bildbehandlingsalgoritmer för att identifiera och analysera arbetsstyckets position och hållning och driver sedan positionsmekanismen genom styrsystemet för att exakt justera arbetsstycket. Visuell positionering har fördelarna med hög positioneringsnoggrannhet och stark anpassningsförmåga. Det kan snabbt och exakt placera arbetsstycken i olika former och storlekar. Det är särskilt lämpligt för vissa komplexformade arbetsstycken eller svetsningstillfällen med extremt höga positioneringsnoggrannhetskrav.

För att säkerställa en effektiv drift av den automatiserade transport- och positionsmekanismen är det också nödvändigt att noggrant kontrollera och övervaka den. Kontrollsystemet fungerar i samband med svetskraftförsörjningssystemet, elektrodtryckssystemet etc. för att uppnå automatiserad kontroll av hela svetsprocessen. Till exempel, efter att arbetsstycket transporteras till svetsläget, utlöser kontrollsystemet positioneringsmekanismen för att placera arbetsstycket. När positioneringen är klar styr kontrollsystemet elektroden för att stiga ner och applicera tryck och startar svetsströmförsörjningen för svetsning. När svetsningen är klar styr kontrollsystemet elektroden för att stiga och driver sedan den automatiska transportmekanismen för att transportera det svetsade arbetsstycket och transporterar nästa arbetsstycke som ska svetsas till svetsläget och så vidare för att uppnå effektiv automatiserad svetsningsproduktion.

Iv. Prestationsfördelar

4.1 Högprecisionssvetsning

I tillverkningsindustrin är svetsnoggrannheten för många produkter direkt relaterad till produktens prestanda och kvalitet. Med sin avancerade teknik och exakta struktur har den automatiska spotsvetsmaskinen visat utmärkt prestanda vid högprecisionssvetsning.

Dess höga precision beror först på det exakta kontrollsystemet. Den automatiska platsens svetsmaskin är utrustad med avancerade sensorer som kan övervaka nyckelparametrar som ström, spänning, tryck och temperatur under svetsprocessen i realtid. Dessa sensorer matar snabbt tillbaka de insamlade data till styrsystemet, och styrsystemet justerar exakt svetsprocessen genom intelligenta kontrollalgoritmer enligt förinställda svetsprocessparametrar. Under svetsprocessen, om den aktuella sensorn upptäcker till exempel, kommer kontrollsystemet omedelbart att justera utgången från svetskraftförsörjningen för att återställa strömmen till inställningsvärdet, vilket säkerställer stabiliteten och konsistensen i svetsprocessen och säkerställer svetsens kvalitet och dimensionella noggrannhet.

Den exakta utformningen av elektroden och trycksystemet ger också en stark garanti för högprecisionssvetsning. Elektroden är tillverkad av högkvalitativa material och exakt bearbetningsteknik, och dess form och dimensionella noggrannhet kan uppfylla kraven för högprecisionssvetsning. Samtidigt kan trycksystemet noggrant kontrollera trycket som tillämpas av elektroden på arbetsstycket, och stabiliteten och noggrannheten i trycket påverkar direkt kvaliteten på svetningsformationen. Vid svetsning av några små delar med extremt höga precisionskrav, såsom stiftsvetsning i elektroniska chips, kan den automatiska spot-svetsmaskinen noggrant kontrollera elektrodtrycket för att säkerställa god kontakt mellan stiftet och underlaget under svetsning, och därmed bilda högkvalitativa svetsar och undvika problem som kallsvetsning och kortkretsar.

Den högprecisionspositioneringsförmågan för den automatiserade transport- och positioneringsmekanismen är en av de viktigaste faktorerna för att uppnå högprecisionssvetsning. Dessa mekanismer kan exakt förmedla arbetsstycket till svetsläget och upprätthålla arbetsstyckets stabila hållning under svetsprocessen. Till exempel, vid tillverkning av fordonsdelar, för svetsning av vissa komplexformade delar, kan den automatiserade transport- och positionsmekanismen exakt placera delarna under svetselektroden enligt förinställningsprogrammet, och den positionerings noggrannhet och förlängning av det som är tillförlitligt.

4.2 Produktion med hög effektivitet

Produktionsegenskaperna med hög effektivitet för den automatiska spotsvetsmaskinen är ett viktigt skäl för dess utbredda tillämpning i modern tillverkning. Traditionell manuell spotsvetsning förlitar sig på svetsarens upplevelse och kunskaper, är långsam och benägen att trötthet, vilket resulterar i instabil produktionseffektivitet. Den automatiska spotsvetsmaskinen kan förbättra svetshastigheten och produktionseffektiviteten kraftigt genom automatiserad processdesign och snabb svarsmekanism.

Ur svetscykelns perspektiv kan svetsprocessen för den automatiska spot -svetsmaskinen vara mycket automatiserad och snabb. Med den gemensamma spotsvetsningen av bilkroppar som exempel kan den automatiska platsens svetsmaskin slutföra en platssvetsoperation på bara några sekunder och kan fungera kontinuerligt. Däremot tar manuell spotsvetsning inte bara lång tid för en enda svetspunkt, utan kräver också att svetsare ofta rör sig mellan olika svetspunkter, vilket kraftigt minskar produktionseffektiviteten. Den automatiska platsens svetsmaskin kan snabbt transportera arbetsstycket till svetsläget genom den automatiserade transport- och positionsmekanismen. När svetsningen är klar kan den färdiga produkten snabbt tas bort och skickas till nästa arbetsstycke för att svetsas. Hela processen görs på en gång, med nästan ingen paustid, vilket i hög grad förkortar produktionscykeln.

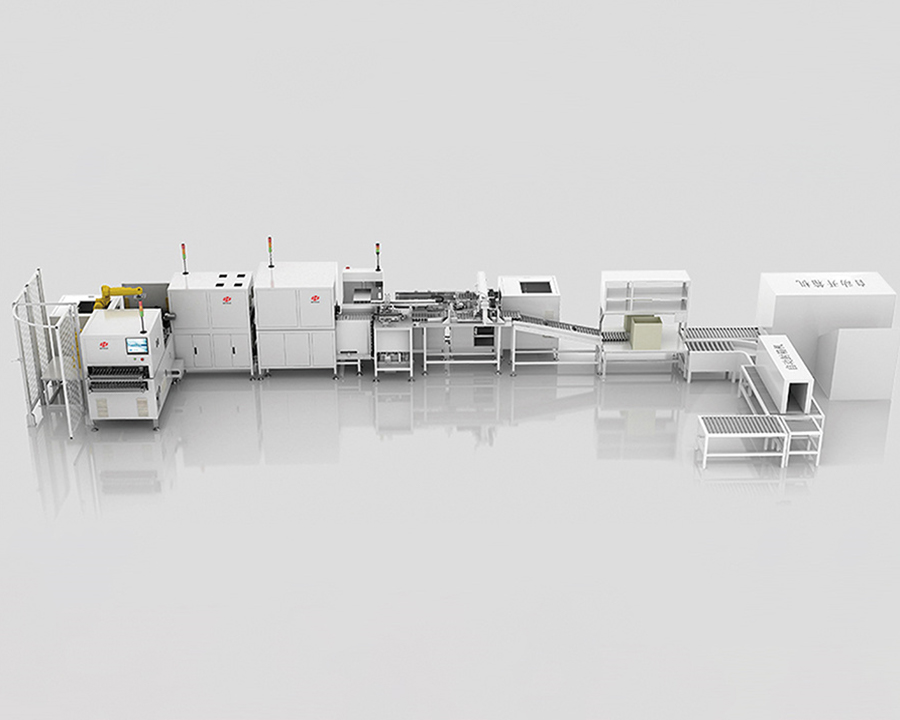

Den automatiska platsens svetsmaskin kan realisera samtidig svetsning av flera stationer, vilket ytterligare förbättrar produktionseffektiviteten. Vissa storskaliga automatiska spotsvetsproduktionslinjer är utrustade med flera svetstationer, som var och en kan svetsa olika delar av arbetsstycket samtidigt. Denna parallella driftsmetod kan fullfölja fler svetningsuppgifter på samma gång. Vid produktion av batterimoduler kan den automatiska spotmaskinen med flera stationer upptäcka svetssvetsningspunkter för battericellen samtidigt. Jämfört med metoden för att svetsa en enda svetspunkt i sekvensen kan produktionseffektiviteten ökas flera gånger.

Den automatiska spotsvetsmaskinen kan också sömlöst ansluta till annan automatiserad utrustning och produktionslinjer för att uppnå fullständig automatisering av produktionsprocessen. I tillverkning av elektroniska produkter kan till exempel automatiska spotsvetsmaskiner bilda en komplett automatiserad produktionslinje med automatiska matare, testutrustning, förpackningsutrustning, etc. Från transport av råvaror, svetsbehandling till testning och förpackning av färdiga produkter kräver inte hela processen mänsklig ingripande och kan köra 24 timmar om dagen, mycket förbättring av produktionseffektivitet och kapacitet.

4.3 Stabil svetskvalitet

Stabil svetskvalitet är en av kärnfördelarna med automatiska spotsvetsmaskiner och en nyckelgaranti för strävan efter produktkonsistens och tillförlitlighet i tillverkningsindustrin. Under manuell spotsvetsning påverkas svetskvaliteten lätt av en mängd mänskliga faktorer som svetsstämning, färdighetsnivå och arbetsstatus, vilket resulterar i ojämn kvalitet på svetsar. Den automatiska spotsvetsmaskinen kan säkerställa mycket konsekvent kvalitet på varje svetsning genom exakt parameterkontroll och stabil arbetsprestanda.

Svetskraftförsörjningssystemet för den automatiska spot -svetsmaskinen kan ge stabil strömutgång, vilket är grunden för att säkerställa stabil svetskvalitet. Oavsett om det är industriell frekvens AC -strömförsörjning, medelfrekvensomvandlare strömförsörjning eller kondensator för lagring av energilagring, har de utformats och optimeras för att upprätthålla aktuell stabilitet under olika svetsförhållanden. Stabil ström innebär att värmen som genereras under varje svetsning i princip är densamma, så att storleken och formen på svetsnugget förblir konsekvent, vilket säkerställer svetsens styrka och tillförlitlighet.

Kontrollsystemet spelar en viktig roll för att upprätthålla stabil svetskvalitet. Den kan övervaka och justera olika parametrar i svetsprocessen i realtid och automatiskt korrigera dem omedelbart när parametrarna avviker från förinställda värden. Till exempel när det upptäcks att arbetsstyckets ytstillstånd ändras och kontaktmotståndet ökar kommer kontrollsystemet automatiskt att öka svetsströmmen eller förlänga svetstiden för att säkerställa svetsprocessens normala framsteg och kvaliteten på svetsen.

Stabiliteten hos elektroden och trycksystemet är också en viktig faktor för att säkerställa svetskvaliteten. Slitmotståndet och den goda elektriska och värmeledningsförmågan hos elektroden kan bibehålla stabil prestanda under långvarig svetsning och minska nedbrytningen av svetskvaliteten orsakad av elektrodslitage. Trycksystemet kan noggrant kontrollera elektrodens tryck på arbetsstycket för att säkerställa att kontakttätheten mellan arbetsstyckena är konsekvent under varje svetsning och därmed säkerställer svetsens kvalitet. Regelbundet underhåll och utbyte av elektroder, såväl som kalibrering och felsökning av trycksystemet, kan ytterligare förbättra stabiliteten och tillförlitligheten för svetskvaliteten.

4.4 Minska arbetsintensiteten och arbetskraftskostnaderna

I traditionella manuella svetsoperationer måste svetsare upprätthålla en fast hållning under lång tid och hålla svetspistolen för upprepade operationer, vilket är extremt arbetsintensivt. Långtidsarbete kan lätt leda till svetsutmattning och öka risken för industriella olyckor. Framväxten av automatiska spotsvetsmaskiner har förbättrat denna situation kraftigt. Den automatiska driftsprocessen för den automatiska spotsvetsmaskinen gör det möjligt för arbetare att övervaka utrustningen, ställa in parametrar och ladda och lossa material utan att direkt delta i svetsprocessen, vilket kraftigt minskar arbetsintensiteten. Arbetare kan befrias från tungt fysiskt arbete och ägna mer energi åt mer tekniskt arbete som utrustningens underhåll och kvalitetsinspektion.

Ur arbetskostnadernas perspektiv kan automatiska spotsvetsmaskiner avsevärt minska arbetskostnaderna för företag. En produktionslinje utrustad med automatiska spotsvetsmaskiner kräver mycket färre operatörer än traditionella manuella svetsningsproduktionslinjer. Genom att ta biltillverkning som ett exempel, efter att ha antagit produktionslinjen för automatisk spotsvetsning, kräver svetsuppgifterna som ursprungligen krävde dussintals svetsare att slutföra nu bara några skickliga arbetare att hantera och övervaka utrustningen. Dessutom är driften av den automatiska spotsvetsmaskinen relativt enkel och färdighetskraven för arbetarna är relativt låga. Företag behöver inte spendera mycket tid och pengar på långsiktig yrkesutbildning för arbetare, vilket ytterligare minskar utgifterna för arbetskostnader. Dessutom gör den effektiva produktionskapaciteten för den automatiska spotsvetsmaskinen att företagen kan utföra fler produktionsuppgifter på samma gång, förbättra produktionseffektiviteten och minska arbetskostnaden som tilldelats en enda produkt och därmed förbättra företagets ekonomiska fördelar och marknadskonkurrens.

V. Applikationsfält

5.1 Bilstillverkningsindustri

Biltillverkningsindustrin är ett av de mest och djupt tillämpade fälten med automatiska spotsvetsmaskiner. Bilkroppen är tillverkad av ett stort antal metallplattor anslutna genom svetsning, med ett stort antal svetspunkter, och kraven för svetskvalitet och produktionseffektivitet är extremt höga. Den automatiska spotsvetsmaskinen har blivit en viktig utrustning för bilkroppstillverkning med sin höga precision, högeffektiva och stabil svetskvalitet.

I processen med stämplingssvetsning av bilkroppen kan den automatiska platsens svetsmaskin snabbt och exakt svetsa stämpeldelar av olika former och storlekar tillsammans för att bilda kroppens skelettstruktur. Till exempel, vid svetsning av bildörrar, tak, golvpaneler och andra delar, kan den automatiska platsens svetsmaskin exakt placera stämplingsdelarna i svetsläget genom den automatiska transport- och positioneringsmekanismen och sedan använda den multistation samtidigt svetstekniken för att slutföra svetsningen av ett stort antal svetsar i en kort tid, mycket förbättringsproduktion. Dessutom kan den automatiska platsens svetsmaskin noggrant styra svetsparametrarna för att säkerställa konsistensen för kvaliteten på varje svet, vilket säkerställer styrkan och säkerheten för kroppsstrukturen.

Vid svetsningen av bilchassi spelar den automatiska platsens svetsmaskin också en viktig roll. Chassikomponenter har vanligtvis stora belastningar och har strängare krav på svetskvalitet. Den automatiska spotsvetsmaskinen kan ge stabil högströmsutgång och uppnå högkvalitativ svetsning av tjockare plattor genom att använda avancerade svetslösning av strömförsörjningssystem såsom medelfrekvensomvandlare kraftförsörjning eller kondensator för lagring av energilagring. Samtidigt kan dess högprecisionselektrod och trycksystem säkerställa att storleken och formen på svetsnugget på svetskraven, vilket säkerställer anslutningsstyrkan och tillförlitligheten för chassikomponenterna.

Med den snabba utvecklingen av nya energifordon har automatiska spotsvetsmaskiner också använts i stor utsträckning inom området för kraftbatteritillverkning. Power Battery -modulen består av flera battericeller anslutna genom svetsning, vilket kräver extremt hög svetsnoggrannhet och tillförlitlighet. Automatiska spotsvetsmaskiner kan använda avancerade svetsteknologier såsom laserfläcksvetsning för att uppnå högprecisionssvetsning av battericellflikar, undvika batteriets kortslutningar och överdriven kontaktmotstånd orsakade av dålig svetsning och säkerställa prestanda och säkerhet för kraftbatterier.

5.2 Elektronisk och elektrisk industri

Produkterna från den elektroniska och elektriska industrin kännetecknas av liten storlek, hög precision och hög integration, och kraven för precision och tillförlitlighet i svetsprocessen är extremt krävande. Med sina unika fördelar har automatiska spotsvetsmaskiner en viktig position i svetsproduktionen av den elektroniska och elektriska industrin.

Vid svetsningen av elektroniska komponenter, såsom motstånd, kondensatorer, chips, etc. och kretskort, kan automatiska spotsvetsmaskiner använda lasersvetssvetsning eller precisionsmotståndspotsteknik. Lasersvetsning har fördelarna med koncentrerad energi och en liten värmepåverkad zon och kan uppnå högprecisionssvetsning av små lödfogar utan att skada omgivande komponenter. Till exempel, i svetsprocessen för mobiltelefonchips, kan laserfläcksvetsning exakt ansluta chipstiften med kuddarna på kretskortet, och lödfogdiametern kan styras till tiotals mikron eller ännu mindre, vilket säkerställer den normala driften av chipet och stabiliteten i signalöverföringen. Precisionsbeständighet Spotsvetsning är lämplig för svetsning av vissa elektroniska komponenter som kräver hög lödfogstyrka. Genom att noggrant styra svetsströmmen, tid och elektrodtryck kan högkvalitativa lödfogar bildas för att säkerställa tillförlitlig koppling mellan komponenter och kretskort.

Vid monteringssvetsning av elektriska produkter, såsom svetsning av de yttre skalen av kylskåp, luftkonditioneringsapparater, tvättmaskiner etc., kan automatiska spotsvetsmaskiner realisera automatiserad massproduktion. Genom den automatiserade transport- och positionsmekanismen kan de olika komponenterna i det elektriska skalet överföras exakt till svetsläget, och sedan kan den automatiska spot -svetsmaskinen användas för snabb svetsning. Den högeffektiva produktionskapaciteten för den automatiska spotsvetsmaskinen kan tillgodose behoven för storskalig produktion av elektriska produkter, och den stabila svetskvaliteten säkerställer också produktens utseende och strukturella styrka.

Dessutom, i vissa speciella svetsbehov i den elektroniska och elektriska industrin, såsom svetsning av olika material och svetsning av flexibla kretskort, kan den automatiska spot-svetsmaskinen också uppnå högkvalitativ svetsning genom att använda speciella svetsprocesser och utrustningskonfigurationer, vilket ger starkt stöd för den innovativa designen och tillverkningen av elektroniska och elektriska produkter.

5.3 Aerospace Field

Aerospace -fältet har nått de extrema kraven för produktkvalitet och tillförlitlighet. Som en av de viktigaste processerna i tillverkningen av flyg- och rymddelar ställer svetsning extremt höga krav på prestandan och precisionen för svetsutrustning. Automatiska spotsvetsmaskiner har använts i stor utsträckning inom flyg- och rymdfältet på grund av deras höga precision, hög kvalitet och hög tillförlitlighet.