Kiselkarbidsliputrustning: Ett viktigt verktyg för effektiv och precisionsbearbetning

Malning spelar en avgörande roll i många moderna industriella produktionsprocesser. Detta gäller särskilt i hård materialbearbetning, där traditionella slipmedel kämpar för att uppfylla de dubbla kraven med hög effektivitet och precision. Kiselkarbid, med dess exceptionella fysiska egenskaper och kemisk stabilitet, har blivit ett idealiskt slipmaterial. Följaktligen kiselkarbidsliputrustning Det kompletterar att det har blivit ett fokus för uppmärksamhet i många avancerade tillverkningsindustrier.

Kiselkarbidmaterialfördelar och slipmaskinkompatibilitet

Silikonkarbid har extremt hög hårdhet, bara för diamant och kubik bornitrid. Det har också utmärkt värmeledningsförmåga, stark oxidationsmotstånd och förmågan att arbeta stabilt och under längre perioder i högtemperaturmiljöer. Dessa egenskaper gör det lämpligt inte bara för slipning och poleringsmaterial såsom metaller, keramik och glas, utan också för att bli en viktig förbrukningsbar inom fält som halvledarskivstillverkning, optisk komponentbehandling och tillverkning av precision.

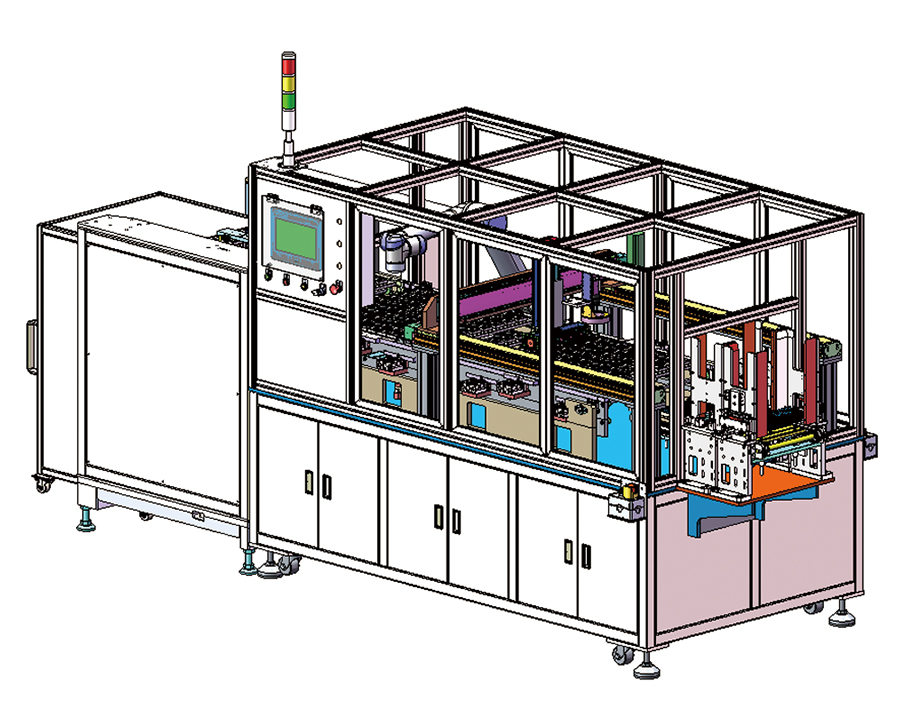

Utrustning som är kompatibel med dessa högpresterande slipmedel kräver exakt design över flera dimensioner, inklusive spindelhastighet, lastkontroll, kylsystem och slipningshjulmaterial. Kiselkarbid kan utveckla mikrokrackor eller kristalldelaminering under höghastighetsdrift. Därför måste sliputrustning ha tillräcklig dynamisk styvhet och konsekvent slipkraftsproduktion för att säkerställa effektiviteten samtidigt som hög ytkvalitet bibehålls. Avancerad utrustning är ofta utrustad med intelligenta styrsystem som möjliggör automatisk parameterjustering och förbättrar processkonsistensen.

Tekniska krav för kiselkarbidsliputrustning i precisionstillverkning

Med den pågående utvecklingen av Industry 4.0 ställer precisionstillverkningen högre förväntningar på sliputrustning. Detta går utöver att helt enkelt matcha hårdheten för att omfatta systematiska bearbetningsfunktioner. I synnerhet, i tillverkningen av ultrahårda material som halvledarskivor, saflagsubstrat och kiselkarbidkeramik, måste utrustning stödja submikronbearbetningsnoggrannhet, uppvisa minimal termisk deformation och upprätthålla stabila slipkraftskontroll.

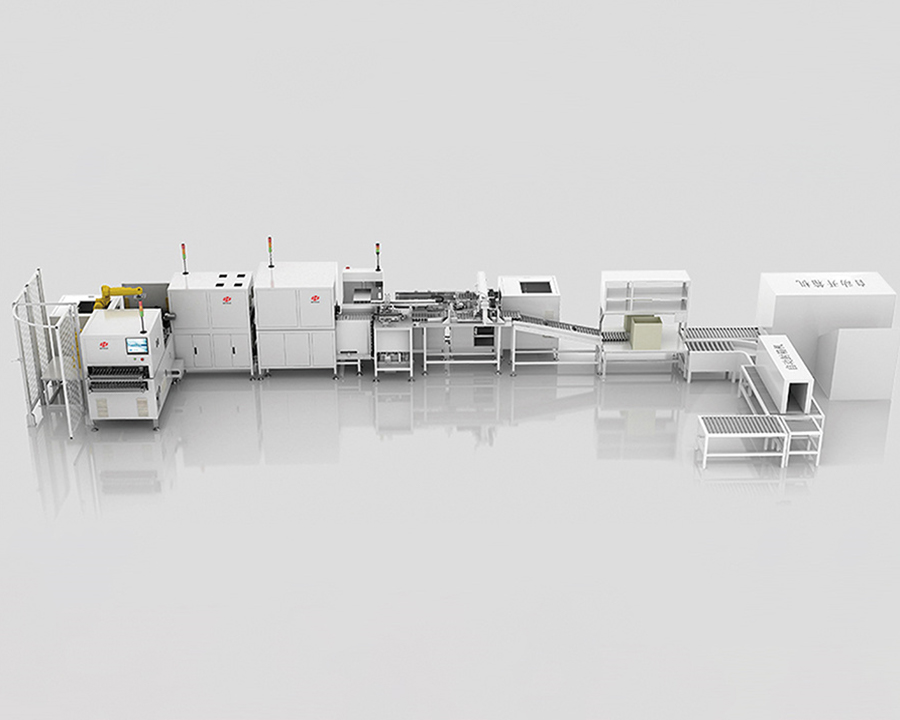

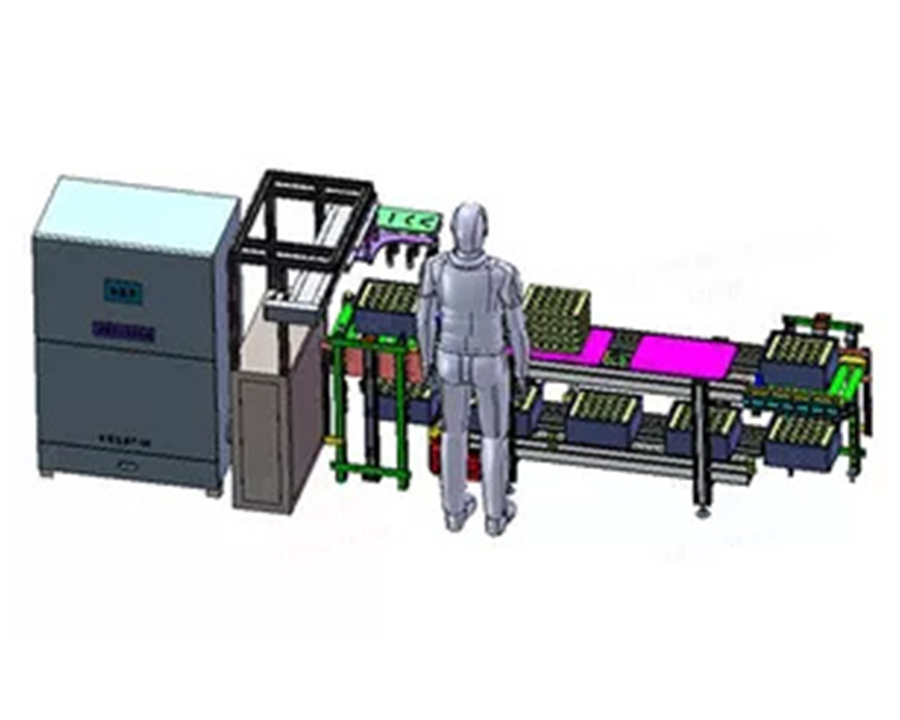

Avancerad kiselkarbidsliputrustning använder vanligtvis multistationslänkmekanismer, vilket möjliggör kontinuerlig, automatiserad drift. Den innehåller också intelligenta diagnostiska moduler som möjliggör självkontroll av utrustningstatus, verktygslivshantering och bearbetning av dataspårning, minskning av manuell intervention och förbättrar utbytet avsevärt. De flesta utrustningar använder direktdriv- eller vridmomentmotorer för att minimera förskjutningsstörningar orsakade av växelmonteringsfel och därigenom uppnå verkligt högprecision. En ny generation av malningssystemdesignkoncept som balanserar hög effektivitet och miljöskydd.

Samtidigt som man betonar bearbetningseffektivitet lägger modern kiselkarbidsliputrustning också större tonvikt på att integrera energieffektivitet och miljöskydd. I traditionella slipoperationer är den omfattande användningen av kylvätska inte bara kostsam utan skapar också allvarliga utmaningar för avfallshantering. Nya generationssystem använder vanligtvis kylsystem med slutna slinga, i kombination med atomiserad smörjning och mikrokylningsteknik. Detta minskar inte bara den totala vatten- och oljekonsumtionen, utan minskar också avsevärt avfall och bearbetning av föroreningar.

Automatiska malningsmediaersättningssystem, centraliserade avfallsbehandlingsanläggningar och brusundertryckningsmoduler har förbättrat arbetsmiljön avsevärt. En del avancerad sliputrustning innehåller till och med negativt trycksugning och elektrostatiska dammborttagningssystem för att säkerställa att skadliga partiklar och damm inte genereras vid bearbetning av keramik med hög hållfasthet eller kristallina material, vilket skyddar yrkeshälsan och säkerheten hos utrustningsoperatörer.

Teknologisk integration omformar branschens konkurrenslandskap.

Med den accelererande integrationen av digital teknik som artificiell intelligens, tingenes internet och big data utvecklas kiselkarbidsliputrustning gradvis från traditionella mekaniska plattformar till intelligenta tillverkningsenheter. Tillsatsen av kapacitet som interoperabilitet mellan utrustning, datadriven processoptimering och visuell fjärrövervakning förbättrar inte bara processtransparens utan driver också företagens tillverkningsfunktioner till nya höjder för digitalisering och intelligens.

Det modulära designkonceptet för utrustning blir alltmer mainstream på marknaden. Dess kärnändamål är att tillgodose behoven av snabb anpassningsförmåga till olika produkter med olika storlekar och materialegenskaper. Modulära enheter möjliggör snabb ersättning och idrifttagning, vilket förbättrar produktionslinjens flexibilitet samtidigt som företagen sparar betydande investeringskostnader och mänskliga resurser, vilket verkligen visar fördelarna med "flexibel tillverkning."

Marknadsapplikationstrender

Ur ett marknadsperspektiv expanderar tillämpningen av kiselkarbidsliputrustning gradvis till nya energifordon, avancerade medicinska apparater, flyg- och andra fält. Dessa sektorer möter i allmänhet utmaningar med hög materiell hårdhet, extremt snäva bearbetningstoleranser och hög satskonsistens, vilket ställer enastående stränga krav på utrustning. Därför kommer framtida utrustningsutveckling att ytterligare fokusera på banbrytande teknik som ultralös hastighetsspindelteknologi, ultraljudsassisterad slipning och plasmaassisterad polering.

Kiselkarbidsliputrustning är mer än bara ett bearbetningsverktyg; Det är en oundgänglig kärnprocessplattform som stöder avancerad tillverkning. Mot bakgrund av kontinuerliga genombrott inom materialvetenskap och fördjupning av intelligent tillverkning kommer detta utrustningssystem att ha ett bredare utbud av applikationer inom högprecisionsbearbetning, komplex ytformning och extrem prestandaförbättring. De som behärskar kärntekniken för kiselkarbidbearbetning inom området för hårt materialslipning kommer sannolikt att ta in initiativet i nästa våg av industriell innovation.